Wendel GmbH Email- und Glasurenfabrik, Dillenburg

Wendel GmbH Email- und Glasurenfabrik

„Wir schenken Menschen Freude und Lebensqualität dank besonders langlebigen und innovativen Oberflächen.“

(Klaus-Achim Wendel, Geschäftsführer)

Dampf steigt auf und hüllt alles rundherum in eine dichte Nebelwolke. In der Schmelze von Wendel in Dillenburg wird gerade flüssiges, rund 1200 Grad Celsius heißes Glas abgelassen und mit Wasser besprüht, das dann sofort verdampft. Durch die Abkühlung zerspringt das Glas in kleine Schuppen oder Krümel. Sie sind die Basis für die hochwertigen Beschichtungen, die die Email- und Glasurenfabrik produziert und die nach verschiedenen Veredelungsstufen zu feinem Pulver gemahlen an die Kunden geliefert wird.

1932 gründete der Emaillierwerksmeister Karl H. Wendel seine kleine Firma. Da er nebenberuflich als Heilpraktiker arbeitete und bei seinen Patienten die Auswirkungen von Bleivergiftungen erlebte, entwickelte er das weltweit erste bleifreie Email. Damit legte er den Grundstein für einen Traditionsbetrieb, der bis heute mit innovativen Ideen und Konzepten als einer der Zugführer der Branche gilt.

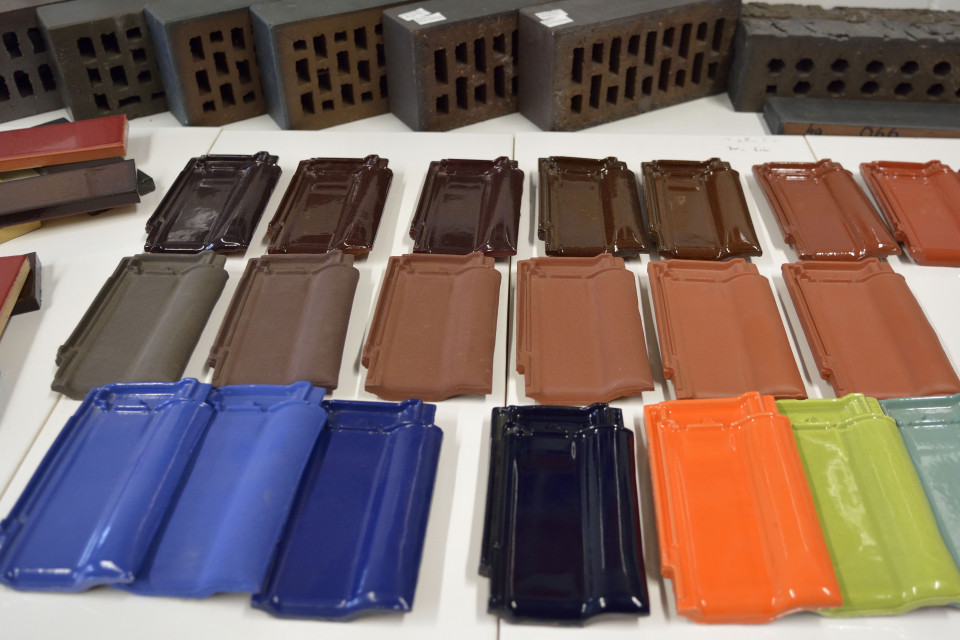

Inzwischen wird das Unternehmen (aktuell rund 150 Mitarbeiter) in der vierten Generation von dem Diplom-Kaufmann Klaus-Achim Wendel geführt. Für Technik und Entwicklung zeichnet dessen Bruder, der Chemiker Dr. Jörg -Christoph Wendel verantwortlich. „Wir schenken Menschen Freude und Lebensqualität dank besonders langlebigen und innovativen Oberflächen“, betont der Geschäftsführer Klaus-Achim Wendel und erzählt von bunten Dachziegeln und Geschirr, glänzenden Kaffeeautomaten und strahlend weißen Waschmaschinen, von rutschfesten Bodenfliesen, hochwertigen Badewannen und Wasserkochern, Warmwasserbehältern und anderen Heizungs-Komponenten, von gusseisernen, in kräftigem orange oder blau emaillierten Brätern und vielem mehr.

Tausende Tonnen von Email, Glasuren und Engoben (dünnflüssige Tonmineralmassen zur Einfärbung oder Beschichtung keramischer Produkte) vertreibt Wendel jedes Jahr. Mehr als die Hälfte aller Produkte gehen in den Export. Die Firma ist der europäische Marktführer im Bereich Gussemail.

Alle großen Dachziegelhersteller im In- und Ausland setzen auf das Beschichtungs- Know-how der Dillenburger Spezialisten, aber auch viele andere Branchen. So reicht das Kundenspektrum von der Heizungs- und Sanitär-Industrie über die Hausgerätetechnik und den Chemieapparatebau bis hin zu Schmuckherstellern und Keramikkünstlern.

Das Unternehmen bildet traditionell aus. Neben Kaufmann/-frau für Büromanagement und Fachkräften für Lagerlogistik setzt man hier auf die für die Branche besonderes wichtigen Berufe Industriekeramiker, Stoffprüfer Keramik und Chemielaborant. Wer will und die nötigen Voraussetzungen mitbringt, kann sich zum Techniker oder Meister weiterbilden.

Bei all dem legt man extrem viel Wert auf Qualität. „Wir verstehen Qualität als permanent zu optimierenden Verbesserungsprozess und das gilt für die Produktion ebenso wie für die Beziehungen mit und unter Kunden, Lieferanten und Mitarbeitern“, erläutert der Geschäftsführer. Während des kompletten Produktionsprozesses wird jeder Verfahrensschritt immer wieder kontrolliert, werden Proben gezogen und im Labor geprüft. Jeder einzelne Produktionsschritt kann dort nachvollzogen werden. Mit Probebränden in Laboröfen wird überwacht, wie sich das produzierte Emaille in der Anwendung verhält und ob das Mischungsverhältnis der Beschichtung auch den gewünschten Effekt hat. „Was wir in den Mühlen mahlen, prüft die Qualitätskontrolle, schließlich müssen zum Beispiel die gewünschten Farben auf den RAL-Ton genau stimmen“, erläutert Produktionsleiter und Obermeister Dieter Schneider, der bei Wendel 1962 mit der Lehre zum Chemielaborant startete.

Neben den Standardverfahren entwickelt Wendel auf Kundenwunsch auch neue Glasuren. Die Produkte werden ganz genau auf die Trägermaterialien wie Ton, Stahlblech oder Aluminium eingestellt. „Wir berücksichtigen bei der Entwicklung einer Beschichtung auch die Öfen der Kunden, denn jeder Ofen arbeitet anders, hat zum Beispiel unterschiedliche Temperaturen in der Brennkammer, und all das beeinflusst Email und Glasuren“, erläutert Wendel.

Darüber hinaus wird zwischen 7 und 8 Prozent des Umsatzes jedes Jahr für Forschung und Entwicklung ausgegeben, um neue Materialien zu kreieren. Auch hier gilt Wendel, ganz der Firmentradition folgend, als führend in der Branche. Dass bei der Produktion auf die Zugabe von giftigen Substanzen wie Blei, Cadmium oder Arsen verzichtet wird, versteht sich bei Wendel von selbst. „Wir sind schon immer kreativ und nutzen andere Materialien oder besondere Verfahren, um auch ohne diese Stoffe die gewünschten Effekte zu bekommen“, betont Wendel.

Kontinuierlich wird in den Standort investiert, unter anderem in die Optimierung von Prozessen, vor allem aber immer wieder in den Schutz von Mensch und Natur. So wurde beispielsweise die komplette Kanalisation auf dem rund sechs Hektar großen Gelände neu gebaut. Die gesamte Fläche ist neu versiegelt und Wendel ließ zwei große Löschwasserbecken anlegen, damit im Falle eines Brandes verunreinigtes Löschwasser nicht in die nahe vorbeifließende Dill laufen kann.

Tierfreund Klaus-Achim Wendel ist stolz darauf, dass sich eine Kolonie von Reihern die Wiesen am Rand des Firmengeländes als ständigen Rastplatz ausgesucht hat. Und er erfreut sich an Rehen, Füchsen und anderen Wildtieren, die dort immer mal zu sehen sind. Wendel: „Wir sind für Mensch und Natur aktiv – aus Traditionsbewusstsein und als Herzensangelegenheit.“